鉄筋結束の未来を変える!

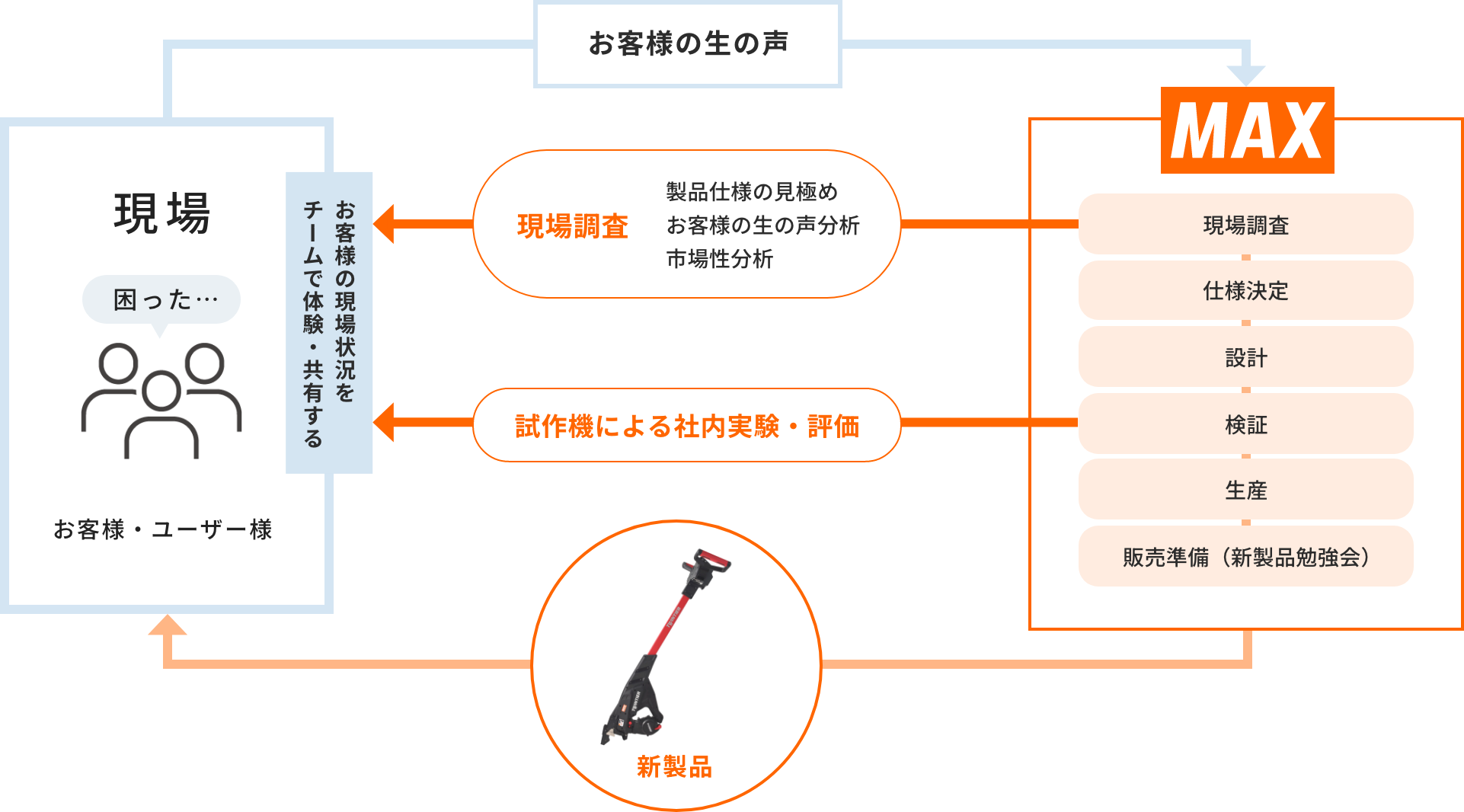

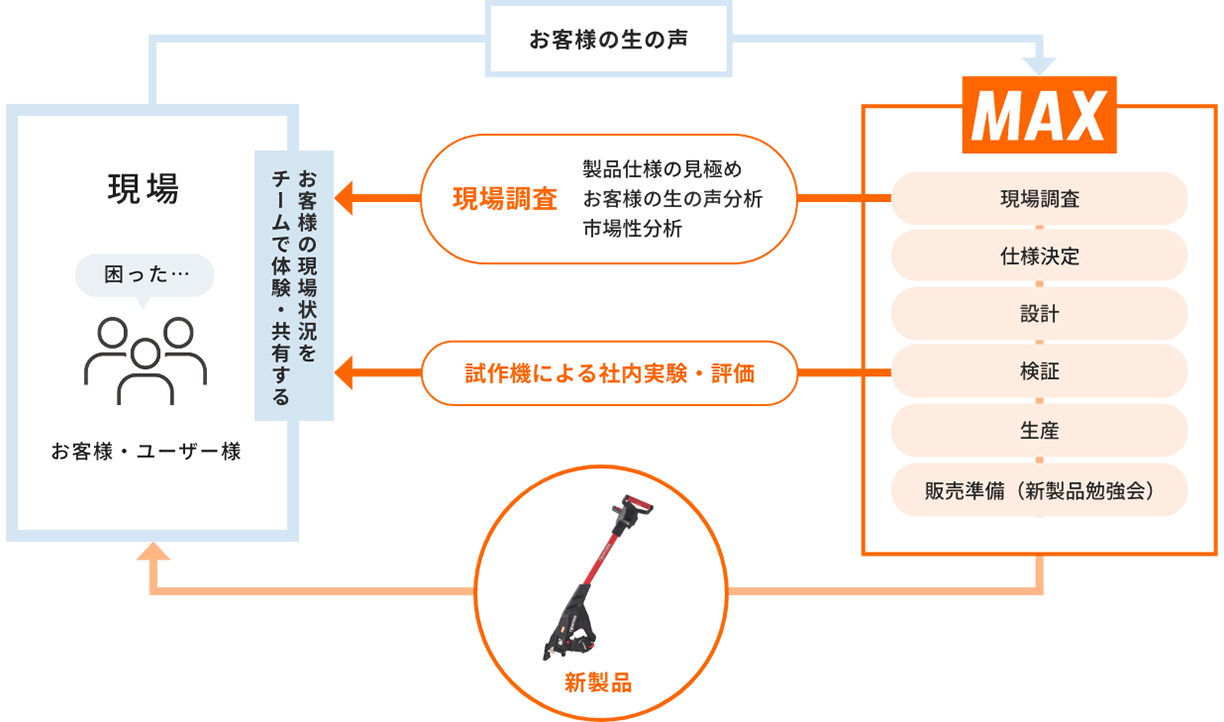

1993年、マックスは世界初の充電式鉄筋結束機を発売し、業界のスタンダードを打ち立てました。主力製品「ツインタイア」シリーズは、大幅な作業効率の向上に貢献し、国内外で多くのお客様に愛用されています。その後継モデル「ウォーカーモデルタイプ」は、現場のニーズに応えながら改良を重ね、身体的負荷を軽減するために腰を曲げない姿勢で結束作業が行えるという、革新的な進化を遂げました。製品がどのように誕生し、発売に至ったのか。現場を大切にするマックスならではの開発ストーリーに迫ります。