マックスグループでは、照明のLED化を積極的に進めています。国内拠点の全電球本数に占めるLED照明の比率は約75%となっています。今後も照明のLED化を進め、消費電力削減によるCO2排出量の削減に努めていきます。

環境負荷低減の取り組み

太陽光発電設備による環境負荷低減

2021年に新設した吉井物流倉庫に太陽光発電設備を設置し、年間110トンのCO2排出量削減を実現しました。2023年3月より稼働したタイ第3工場においても太陽光発電設備を導入するなど、グループ全体で再生可能エネルギーの利用拡大を進めています。

国内拠点の照明LED化の推進

ハイブリッド車の導入

マックスグループの国内拠点の全社用車に占めるハイブリッド車の比率は約50%となっています。今後、車両入れ替えに合わせて、ハイブリッド車と電気自動車への転換を進め、CO2排出量の削減に取り組んでいきます。

環境に配慮した取り組みの推進

バイオマス素材の活用

袋とじ機「エアパックナー」と「コニクリッパ」の専用消耗品として、バイオマス素材を配合した「バイオマス ブラステープル」と「バイオマス コニクリップ」を開発しました。

従来は石油由来のプラスチックを使用していましたが、植物由来のバイオマス素材を配合することで、環境負荷の低減を図っています。バイオマス素材を配合したバイオマスプラスチックは、石油由来のプラスチックに比べて温室効果ガスの発生を抑制できるものとして注目されています。

誘引結束機「テープナー」用 紙テープ・生分解テープ

SDGsへの関心の高まりを背景として、農業業界でも生産者の環境に対する意識が高まっています。

これまで使用後のテープは、自然に分解されないため、枝や茎などの残渣とともに焼却処分されるか、使用後のテープを拾い集めることもありました。近年は焼却規制がある地域も増え、環境配慮の観点から、使用後のテープを土中へ埋めることへの抵抗感の高まりがあり、拾い集める手間も生産者の負担となっています。

紙素材を使用した「紙テープ」は土に埋めると約3ヶ月で分解、生分解性樹脂を使 用した「生分解テープ」は土に埋めると微生物の働きで分解され最終的に水と二酸 化炭素になります。これらのテープを使用することで、環境負荷を軽減しつつ、地面 から拾い集める手間を削減しました。また、製品個箱の素材に森林保全に配慮した 紙とバイオマスインキ※を採用しました。

マックスでは、今後も環境配慮素材の採用に積極的に取り組み、SDGsの達成に貢献します。

プラスチック包装からの紙箱への切替

環境負荷低減の取り組みの一環として、プラスチックを使用した包装材から紙箱への切り替えを進めています。

捺印して約3秒でインクが乾く「瞬乾朱肉プレミオ」「瞬乾スタンプ台」シリーズ20品番の紙箱への切り替えを行いました。

また、本体・パッケージの脱プラスチックや環境に配慮した素材を使用した文具の開発を通じて環境に貢献する、サステナブル文具シリーズ「Re:max(リマックス)」の展開を開始、ホッチキス「HD-10TL」のプラスチック包装から紙箱へのリニューアルを実施しました。

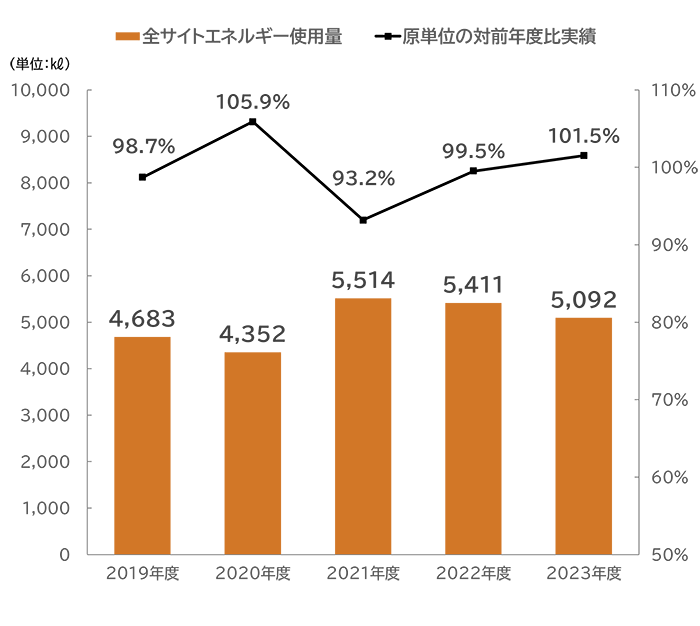

省エネルギー

2024 年度目標値(エネルギー使用量原単位を前年度比 99.0 %以下に抑制)に対して、100.7%となりました。

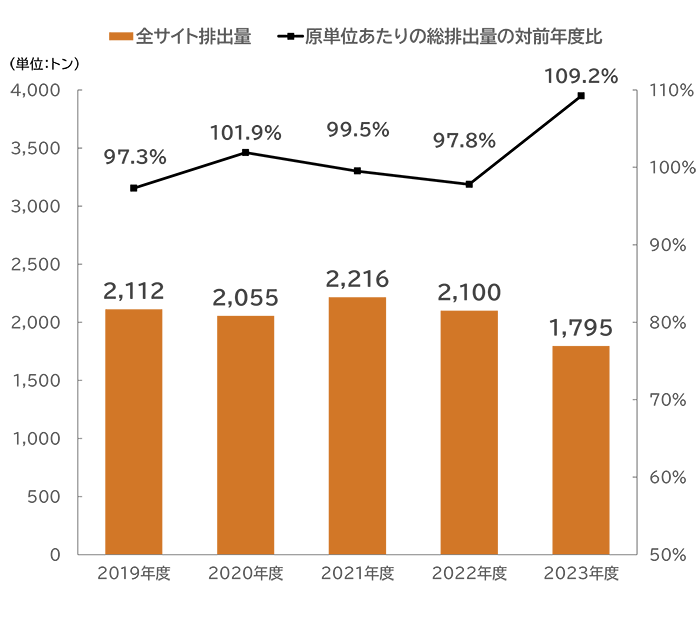

省資源・リサイクル

2024 年度目標値(総排出量原単位を前年度比 99.0 %以下に抑制)に対して、105.5%となりました。

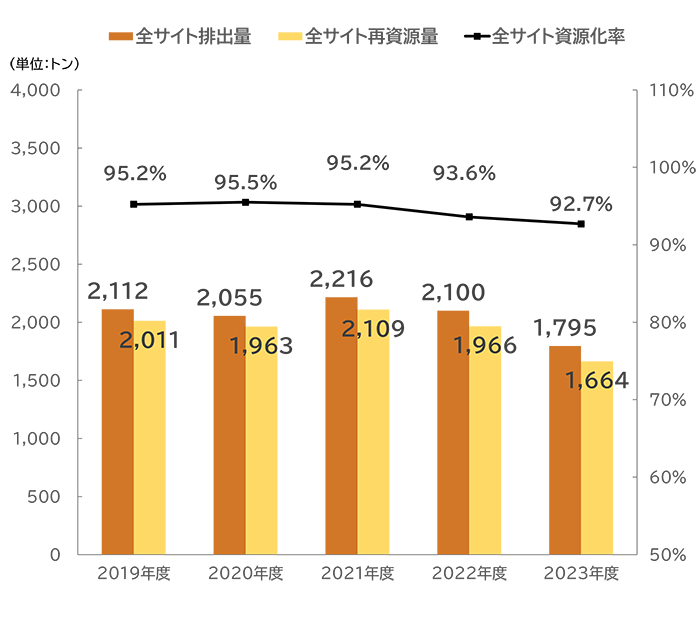

再資源化率

2024年度目標値(再資源化率 93.8 %以上)に対して、95.8%となりました。

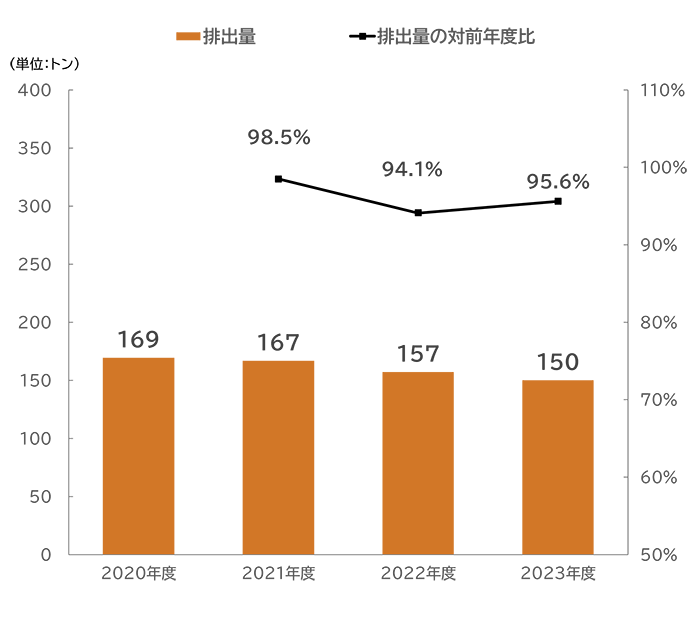

プラスチック使用製品産業廃棄物等の排出量推移

2024年度のプラスチック使用製品産業廃棄物等の排出量は、156トンとなりました。

PRTR法対象物質

マックスのPRTR法対象物質(第一種指定化学物質)の取扱・移動・排出量は、以下の通りです。

サイト名 |

化学物質名 |

取扱い量 (kg) |

排出量 (kg) |

移動量 (kg) |

排出の詳細 |

移動の詳細 |

|

廃棄物の処理方法 |

廃棄物の種類 |

||||||

| 玉村(5) | エチルベンゼン | 1,178 | 1,200 | 79 | 大気 | 焼却・溶融 | 汚泥、廃油 |

| キシレン | 2,173 | 2,200 | 0 | 大気 | 焼却・溶融 | 汚泥、廃油 | |

| 酢酸ビニル | 1,423 | 1,100 | 310 | 大気 | 焼却・溶融 | 廃油、廃プラスチック類 | |

| トルエン | 11,358 | 9,400 | 1,900 | 大気 | 焼却・溶融 | 汚泥、廃油、廃プラスチック類 | |

| ホルムアルデヒド | 301 | 300 | 0 | - | 焼却・溶融 | 汚泥 | |

| 藤岡(6) | 亜鉛の水溶性化合物 | 51,000 | 180 | 0 | 公共用水域 | - | - |

| エチルベンゼン | 1,900 | 670 | 1,300 | 大気 | その他 | 廃油 | |

| キシレン | 2,500 | 890 | 1,600 | 大気 | その他 | 廃油 | |

| トルエン | 7,800 | 6,100 | 1,700 | 大気 | その他 | 廃油 | |

| ノルマル-ヘキサン | 6,200 | 3,000 | 780 | 大気 | その他 | 廃油 | |

| メチルナフタレン | 2,400 | 12 | 0 | 大気 | - | - | |

| 常磐(2) | トルエン | 280 | 240 | 40 | 大気 | 焼却・溶融 | 廃油 |

| ナフタレン(液体状) | 2.6 | 2.2 | 0.4 | 大気 | 焼却・溶融 | 廃油 | |

水資源の保護

各工場は渇水等のリスクが低い地域に立地しており、各地の状況に応じて市水(水道水)・地下水を適宜使用しています。

マックスの生産工程では、水を大量に使用するプロセスはなく、藤岡工場でのホッチキス針や鉄筋結束機用ワイヤなどの消耗品製造において、メッキ工程の間接冷却など限られた用途で水を使用しています。排水は適切な処理を行ったうえで、公共水域への排出を行っています。また、一部は冷却工程などで再使用していますが、今後は再使用率の向上を図るとともに、地下水の取水制限などのリスクを考慮して、市水への置き換えを進めていきます。